|

|

佳润2025的新品为什么能做到高效、高厚及超硬金属切割?

|

|

|

往复走丝电火花线切割在高效、高厚度及超硬金属切割时须做到以下几点要求:首先,极间必须维持有充足的工作液;其次,形成的蚀除产物可以及时排出;第三,电极丝必须获得保护,才能保障长期往复使用。

1. 极间必须维持有充足的工作液

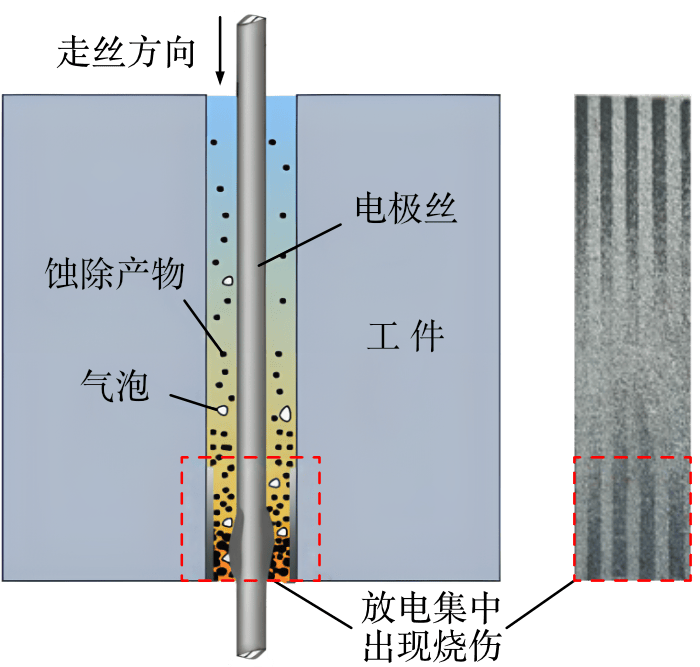

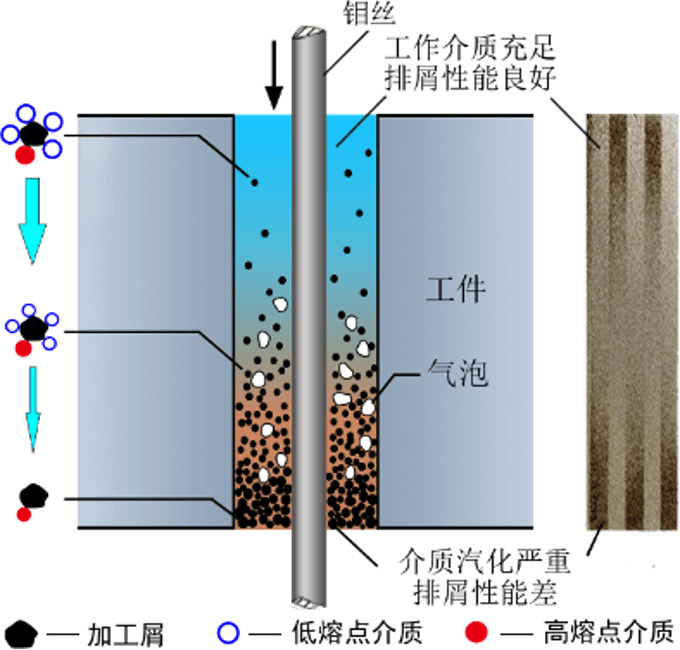

极间一旦输入较大放电能量,放电形成的高温必然导致极间有限的工作介质大量汽化,致使极间缺乏工作介质,导致无法进行正常放电,极间形成烧伤,切割效率无法再随脉冲能量的增加而继续提高,且工件表面的烧伤也会导致对应点的电极丝表面形成损伤,电极丝损伤的累计会导致断丝几率大大增加。其极间状态示意和工件表面烧伤处的微观照片如图1所示。

|

|

|

|

图1 表面烧伤时的极间放电状态及工件表面烧伤处微观照片

|

|

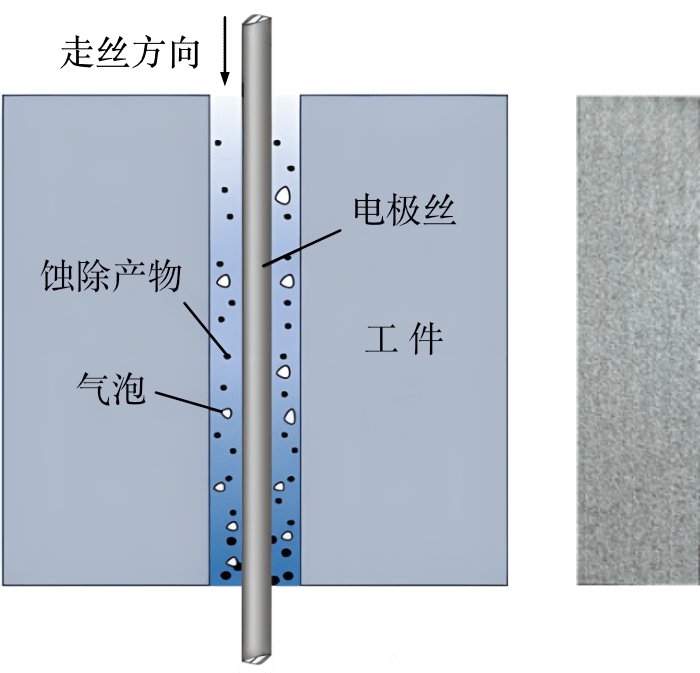

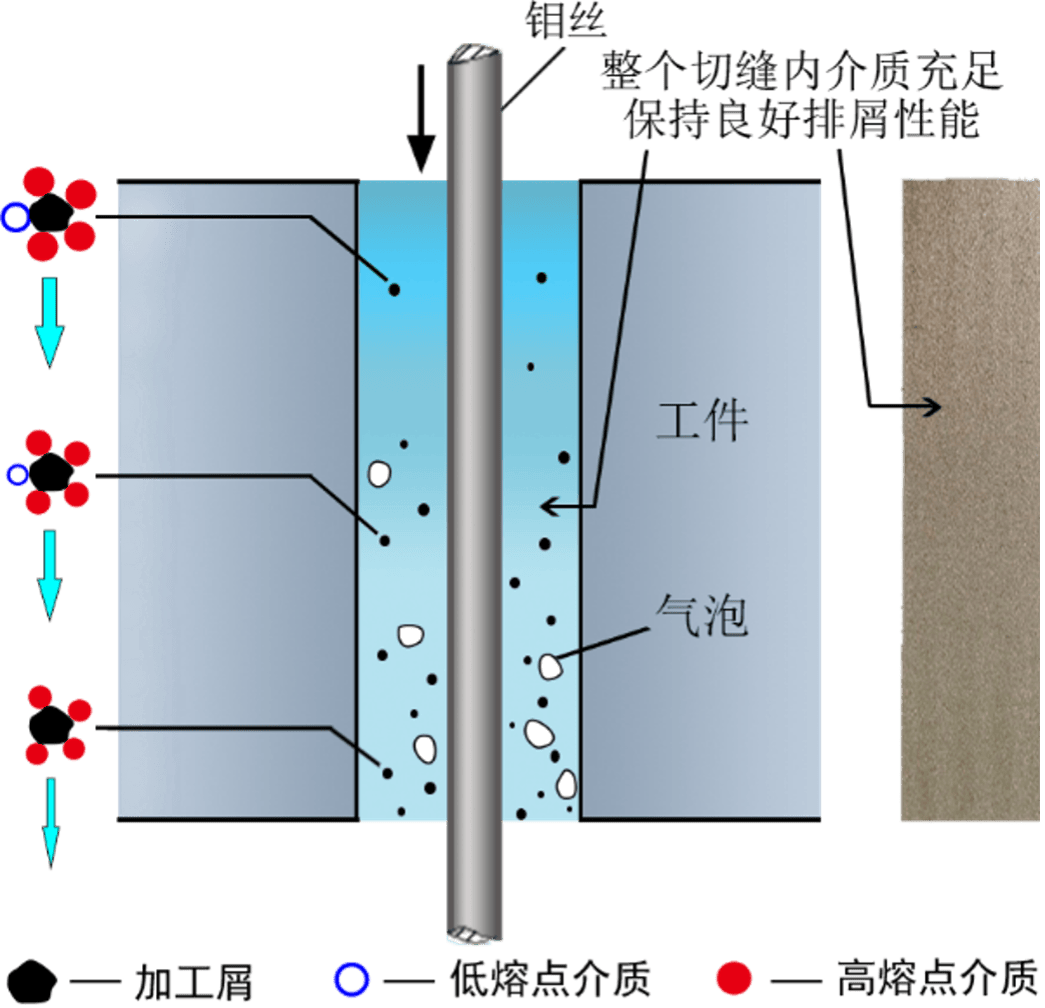

所以高效切割的前提是必须避免烧伤,使极间一直保持液体介质状态。因此高效切割时,在工作液中需要增加高熔点、高汽化点的组分,保障大能量切割时切缝内工作介质充足,从而能保障正常放电的进行。传统复合工作液与高效切割工作液(JR1H、JR3H、JR10A、JR20A等)在大能量切割时极间状态如图2所示。高熔点、高汽化点组分的存在,保障了大能量投入极间时,极间始终处于液体工作介质状态,能承受10A-20A的平均切割电流。

|

(a) 传统复合工作液

(a) 传统复合工作液

(b) 高效切割工作液

(b) 高效切割工作液

|

|

图2 传统复合工作液与高效切割工作液极间状态示意图

|

|

2. 强劲排屑动力

在要求极间必须保障有充足工作液的同时,该工作液还要具有良好的洗涤及排屑能力。

图3为大能量切割条件下极间排屑方式示意图。图3(a)是传统复合工作液正常配比时,极间状态示意图,由于极间介质主要是以水为主的低熔点、低沸点介质,随着加工能量的增加,这些低熔点、低沸点介质在极间放电热量的作用下迅速汽化,因此介质携带蚀除产物的能力逐渐降低,如图3(a)左边箭头所示,最终导致电蚀产物在切缝内滞留,引发极间放电的不稳定,电蚀产物在放电作用下在电极丝出口处形成重熔、固结,导致烧伤,甚至结渣,同时电极丝损伤加剧,断丝几率大大增加。

图3(b)为JR1H、JR3H、JR10A、JR20A等高效切割工作液在极间的状况,介质中所含的高熔点、高汽化点介质增多,提高了工作介质的整体汽化温度,在大能量切割条件下,虽然工作介质中部分水介质仍然会在高温高压作用下迅速汽化,但此时工作介质中高熔点、高汽化点介质较多,因此仍可以保障极间有足够的液体介质起到携带蚀除产物排出极间的目的。使得切割效率在大电流切割条件下,仍然可以持续提升,同时由于电极丝也能获得良好的冷却,因此电极丝的损伤也大大降低,使用寿命大大提高。

|

(a) 传统复合工作液

(a) 传统复合工作液

(b) 高效切割工作液

(b) 高效切割工作液

|

|

图3 极间排屑方式示意图

|

|

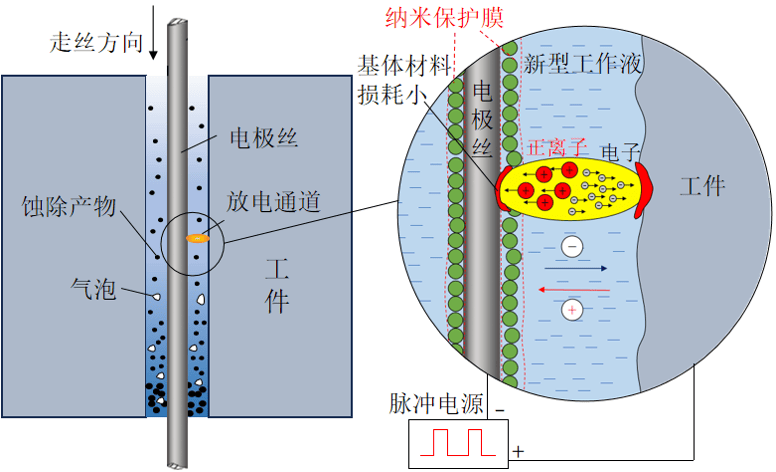

3. 电极丝的保护措施

往复走丝电火花线切割由于往复走丝的特点,要求必须严格控制电极丝的损耗,这点在高效切割中显得尤为重要。电极丝在正常放电加工过程中会受到正离子轰击,形成电极丝损耗,因此为减少放电过程中电极丝的损耗,需要在电极丝表面不断形成一层保护膜,承受正离子的轰击,并通过自身的气化吸收部分离子轰击产生的热量,从而起到保护电极丝基体,延长使用寿命,使电极丝直径损耗大幅度降低的作用。由于往复走丝的特点,这层保护膜只能由工作液提供。对于电极丝损耗而言,保护膜的存在、保护膜的厚度、保护膜的性能(如汽化点高低)等都决定了其对电极丝的保护能力。降低电极丝损耗要求保护膜在电极丝表面持续存在,且致密、有一定厚度。如图4所示,保护膜的形成一方面与工作液中保护颗粒的电荷极性有关,在工作介质中加入某种含有阳离子胶团的物质,在极间电压施加后会形成阳离子极性以吸附在电极丝表面,因此极间充满工作介质是阳离子能吸附在电极丝上降低丝损的首要前提;另一方面,工作液本身的洗涤性也必须适当,否则会影响保护膜的厚度。通常洗涤性好的工作液,极间十分干净,但电极丝损耗也普遍较大,其原因是干净的电极丝表面无法对基体形成有效的保护膜,因此无法有效抵挡正离子轰击电极丝时对电极丝的损伤。

|

|

|

图4 保护膜降低电极丝损耗原理图

|

|

新设计的高效切割工作液JR1H、JR3H、JR10A、JR20A在工作液中加入了纳米颗粒,使得在电极丝表面形成了一层致密的纳米保护膜,适当的洗涤能力,兼顾了极间排屑、冷却及消电离与形成保护膜的双重要求,因此切割完毕会在工件和电极丝表面都形成一层薄膜,这层薄膜在工件表面表现为一层薄的蚀除产物,而在电极丝上存在的薄膜则大大降低了在大能量切割时的电极丝损耗。

|